Im Zuge der Elektro-Offensive verfolgt die Volkswagen Sachsen GmbH das Ziel, ab November 2019 im Fahrzeugwerk Zwickau schrittweise mehrere Modelle der sogenannten ID-Familie für die Marke Volkswagen und weitere Konzernmarken wie Audi und Seat zu fertigen. Die erste Produktionslinie wurde bereits auf die Fertigung auf Basis des Modularen Elektrifizierungsbaukasten (MEB) umgestellt. Die veränderten Anforderungen der MEB-Fertigung sowie die Erweiterung zum Mehrmarkenwerk erfordern umfassende Maßnahmen hinsichtlich Modernisierung und Digitalisierung. Die Vision lautet „Leitwerke in der Anwendung von Industrie 4.0 Technologien" aufzubauen und damit die Führung im Brownfield-Benchmark der Marke Volkswagen für die Digitalisierung der Groß- und Kleinserienproduktion von Elektrofahrzeugen und Komponenten zu übernehmen.

Volkswagen Sachsen GmbH

> Strategieberatung zur Industrial IoT-Readiness

> Track & Trace

> Condition Monitoring in der ID. - Familie

> Umweltdatenanalyse in der Fahrzeugproduktion

Als Tochterunternehmen der Volkswagen AG vereint die Volkswagen Sachsen GmbH mit dem Fahrzeugwerk Zwickau, der Gläsernen Manufaktur in Dresden sowie dem Motorenwerk Chemnitz drei sächsische Produktionsstandorte mit insgesamt mehr als 11.000 Beschäftigten.

Strategieberatung zur Industrial IoT-Readiness

Strategieberatung zur Industrial IoT-Readiness

Das Fahrzeugwerk Zwickau besteht aus den klassischen Fertigungsbereichen Karosseriebau, Lackiererei und Fahrzeugendmontage. Darüber hinaus verfügt der Standort über ein Presswerk und Kompetenzzentren für Aluminium-Anbauteile und den Sonderfahrzeugbau. Ein leistungsfähiges Pilotzentrum dient zur Serienvorbereitung und -begleitung. Das letzte Verbrennerfahrzeug lief am 26. Juni 2020 vom Band. Seit der Gründung des Standorts 1990 verließen mehr als 6 Millionen Fahrzeuge die Werkhallen.

Die Lösung

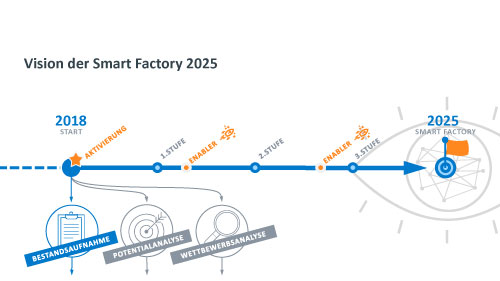

Das Projekt „IoT-Readiness“ bewertete den aktuellen Stand der Digitalisierung in den einzelnen Gewerken der automobilen Prozesskette inklusive Logistik und Qualitätssicherung. Die jeweiligen potentiellen Digitalisierungsthemen werden gemeinsam mit den Fachbereichen analysiert, bewertet und anschließend in einer Roadmap zeitlich geordnet. Speziell für die Anforderungen der Digitalisierung in der Automobilindustrie wurde ein Vorgehensmodell erarbeitet, das auf einem ganzheitlichen Ordnungsrahmen basiert, der Mensch, Technik und Organisation auf der physischen, infrastrukturellen und virtuellen Ebene betrachtet.

Um dem kompakten Zeitrahmen gerecht zu werden, wurden die Prozessschritte Reifegradermittlung, Potentialanalyse und Wettbewerbsanalyse parallel durchgeführt. Nach diesem Muster wurden in Zusammenarbeit mit der Technischen Universität Dresden sowie der Hochschule für Technik und Wirtschaft Dresden Lösungen und Anwendungskonzepte in den Bereichen Predictive Maintenance, Condition Monitoring, Edge Computing, Track & Trace und cloudbasiertes Anlagenmanagement erarbeitet. Ziel des Projekts war es, den Status Quo der Prozesse des Produktionssystems mittels Modularem Querbaukasten (MQB) in puncto Digitalisierung und IoT-Readiness zu bewerten. Insgesamt sind in mehr als 50 Terminen in neun Bereichen 31 bestätigte Potenziale erarbeitet worden.

Der Nutzen

Die definierten und erarbeiteten Themen zur IoT-Readiness Strategie der Volkswagen Sachsen GmbH bieten enorme Potentiale und entsprechende Einsparungen im mehrfachen Millionenbereich.

Beispiele sind eine intelligente Sensorauswerteplattform für die Durchführung von Root-Cause-Analysen, mit dem Ziel den Fehlerabstellprozess zu verbessern oder der Einsatz von IP-Kameras und künstlichen neuronalen Netze zur Steigerung des Automatisierungsgrads in der Qualitätskontrolle.

Erste Projekte wurden bereits in Ausschreibungen und Umsetzungsprojekte überführt.

Potentiale der Digitalisierungsstrategie:

- Reduzierung der manuellen Prozesse

- Gesteigerte Produktivität und Automatisierung

- Verringerung des Fehlerrisikos und der Nacharbeit

- Durchgängige Prozesstransparenz

- Optimierte Datenhaltung

Track & Trace

Track & Trace

Das Fahrzeugwerk Zwickau besteht aus den klassischen Fertigungsbereichen Karosseriebau, Lackiererei und Fahrzeugendmontage. Darüber hinaus verfügt der Standort über ein Presswerk und Kompetenzzentren für Aluminium-Anbauteile und den Sonderfahrzeugbau. Ein leistungsfähiges Pilotzentrum dient zur Serienvorbereitung und -begleitung. Das letzte Verbrennerfahrzeug lief am 26. Juni 2020 vom Band. Seit der Gründung des Standorts 1990 verließen mehr als 6 Millionen Fahrzeuge die Werkhallen.

Ausgangssituation

Mit der Einführung des Modularen Elektrifizierungsbaukasten (MEB) und der Implementierung neuer Fahrzeugmodelle am Standort Zwickau steigen sowohl das Fertigungsvolumen als auch das Vorserienvolumen an Karossen sowie die manuellen Prozessaufwände erheblich.

Im Zuge dieser Umstellung soll auch die Fahrzeug- und Karossenverfolgung von der bisherigen, manuellen und damit fehleranfälligen „Klemmbrett“-Dokumentation vor Ort in eine schnelle und digitale Nachverfolgung überführt werden.

Projektziel

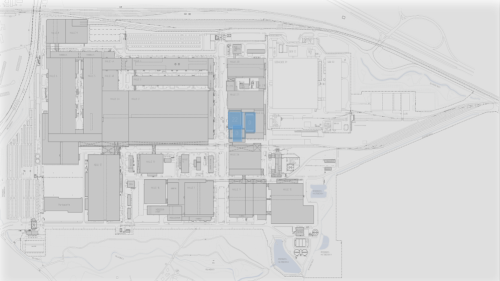

In dem Projekt soll ein Fahrzeug- und Karossenverfolgungssystem auf Basis der Bluetooth-Low-Energy Technologie (BLE) für einen definierten Hallenbereich von 2,17 ha mit ca. 200 Fahrzeugen implementiert werden. Diese Technologie soll es ermöglichen, Fahrzeuge und Karossen in den o. g. Hallenbereichen zu orten und den aktuellen Standort über eine App zu visualisieren.

Lösung

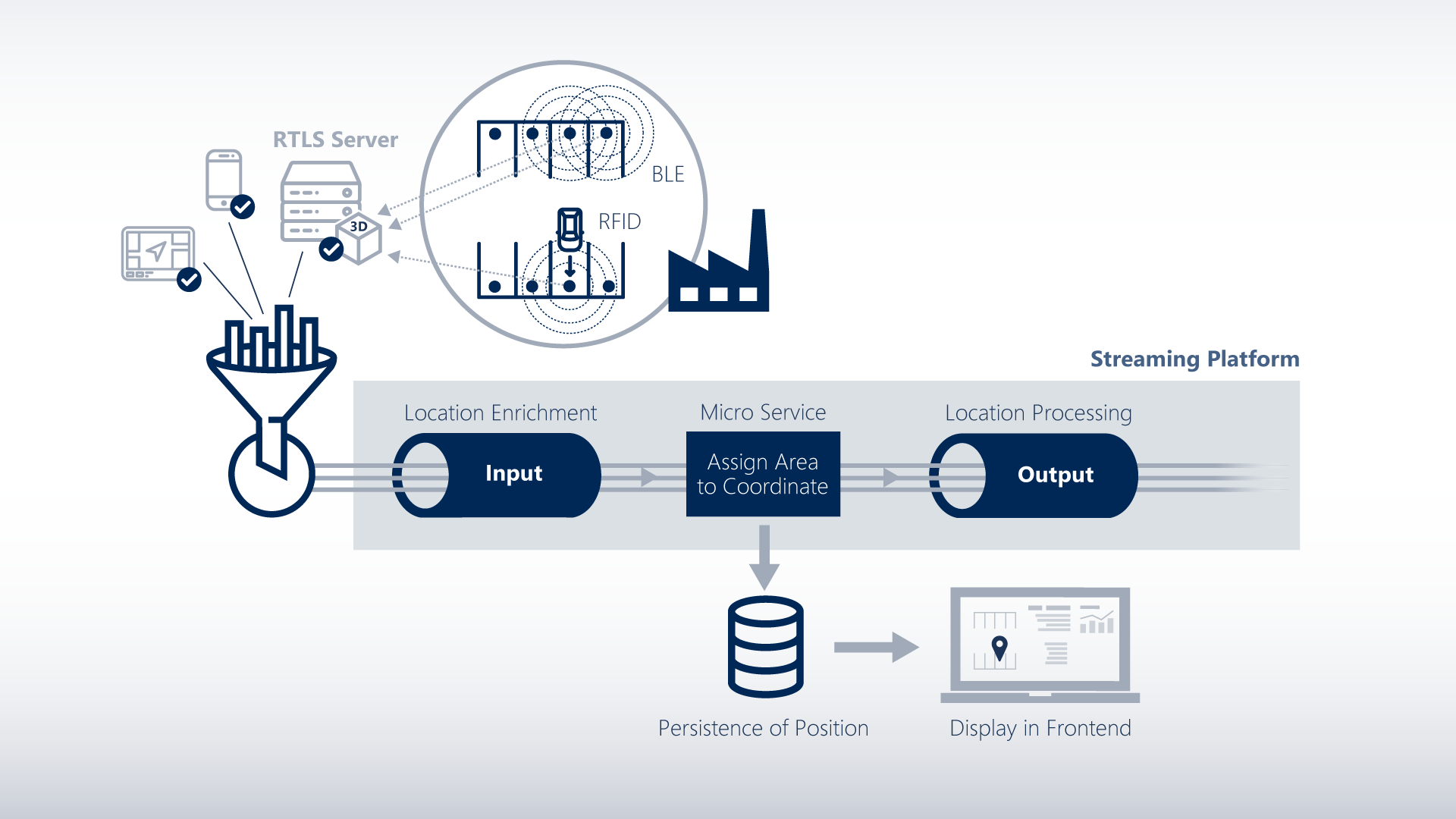

Für den Rollout der BLE-basierten Lokalisierung wurden zunächst 200 Beacons mit einem Sendeintervall von 10 Sekunden bereitgestellt, die über eine Haltevorrichtung an die Innenspiegel der Karossen angebracht werden können. Zudem erfolgte die Montage von 90 BLE-Ankern zum Empfang der Beacon-Signale und deren Weiterleitung an einen Übergabepunkt per UDP. Die Bereitstellung der Hardware erfolgt durch die Firma ZIGPOS GmbH.

Als zentrale Komponente für die Umsetzung der Softwareapplikationen wurde eine Streaming-Datenplattform auf Basis einer Microservice-Architektur gewählt. Deren Grundlage bildet eine Kubernetes-Umgebung, die auf einer bereitgestellten Private-Cloud-Infrastruktur aufsetzt und die Echzeit-Ortungskomponente ZIGPOS RTLS einbettet. Darauf bauen die verschiedenen Stream-Applikationen, z.B. für Pairing und Unpairing der Beacons und Karossen sowie der Track&Trace responsive Webapp auf. Die Fahrzeuge und Karossen können nun über die GUI mit einer Rastergenauigkeit von 10x10 Metern visualisiert werden.

Für die Anreicherung und Weiterverarbeitung der gewonnen Daten wird eine Anbindung an den bestehenden Plant Service Bus (PSB) auf Grundlage des Publish-Subscribe-Patterns realisiert.

Nutzen

Mit dem Einsatz der Track&Trace-Lösung gelingt eine schnelle und effiziente Nachverfolgung und damit eine signifikante Reduzierung der hohen manuellen Aufwände zur Suche einzelner Fahrzeuge bzw. Karossen.

Durch den offenen Plattformansatz ist neben der Anbindung verschiedener Consumer-Systeme auch die Einbindung alternativer Ortungstechnologien wie UWB, RFID und LoRa möglich. Daraus ergeben sich vielfältige weitere Einsatzgebiete und ein umfangreiches und vielfältiges Nutzungspotential.

Condition Monitoring in der ID. - Familie

Condition Monitoring in der ID. Familie

In Zwickau werden aktuell der vollelektrische ID.3 und ID.4 in Serie produziert. Im Laufe des Jahres 2021 kommen noch Fahrzeuge von Audi, Cupra und Volkswagen hinzu. In der finalen Ausbaustufe ab Mitte 2021 werden in Zwickau sechs E-Modelle für drei Konzernmarken gebaut, bis zu einer Maximalkapazität von 330.000 Fahrzeugen pro Jahr. Der Standort übernimmt damit eine Vorreiterrolle bei der Transformation des weltweiten Produktionsnetzwerks von Volkswagen.

Herausforderung

Der komplett neu entwickelte Modulare E-Antriebsbaukasten (MEB) findet in Zwickau seinen Ersteinsatz. Das bedeutet höchste technische und organisatorische Ansprüche an die Produktionsstätte generell als auch für jeden einzelnen Produktionsschritt.

Ein Beispiel ist der Einsatz industrieller Klebstoffe in der Fertigung. Aufgrund der komplexen Bauweise werden Klebstoffdosierer komplett gewechselt und anschließend aufbereitet. Eine Auswertung von instandhaltungsrelevanten Daten hilft Wartungsintervalle zu optimieren und Produktionsausfälle zu vermeiden.

Lösung

Robotron leistet mit robotron*IPEA einen zuverlässigen Beitrag für einen effizienteren Einsatz der industriellen Klebstoffe und sorgt damit für eine nachhaltige Überwachung der Fertigung der ID. - Modelle. Die umfangreichen Auswertungen der Software ermöglichen Korrelationen der Maschinendaten mit Produktionsinformationen und somit dauerhafte und umfassende Transparenz für den Zustand des eingesetzten Equipments. Die Daten werden über MQTT von den Maschinen gesendet und fließen zunächst in einen PSB und danach in eine verteilte Software-Architektur ein. Bei dem Projekt kommt auch ein sog. Unsupervised Learning zum Einsatz, bei dem die Hüllkurvenverfahren selbständig aus den bekannten Bestandsdaten lernen. Die Instandhalter profitieren somit durch die integrierte künstliche Intelligenz und werden proaktiv darüber benachrichtigt, wann eine vorgezogene Wartung notwendig ist, bevor es zu einem Problem kommt. Auf diese Weise wird der Tausch der Dosierer effizienter und die Stillstandszeiten besser planbar.

Nutzen

Der Einsatz von robotron*IPEA ist der Motor für den Wandel von einer zyklischen zu einer proaktiven Instandhaltung. Die integrierten, transparenten Erfolgskontrollen der Maßnahmen ermöglichen, Entscheidungen hinsichtlich ökonomischer und ökologischer Faktoren zu bewerten.

Die im Pilotprojekt nachgewiesenen Vorteile können ihr Potential auch beim Ausrollen der Lösung auf den gesamten Karosseriebau entfalten. Dies ist möglich, da die Lösung wiederverwendbar für andere Linien, Werkzeugklassen oder ganze Produktionsstätten ist.

Umweltdatenanalyse in der Fahrzeugproduktion

Erfassung, Analyse und Visualisierung von Umweltdaten in der Fahrzeugproduktion

Die Fahrzeuge der Zukunft sollen vernetzter, intelligenter und vor allem nachhaltiger sein. In diesem Wandel stellt die Gläserne Manufaktur Dresden nicht nur einen Produktionsstandort für Elektrofahrzeuge dar, sondern versteht sich vielmehr als transparentes Schaufenster der Marke Volkswagen sowie Botschafterin der mobilen Zukunft. Aktuell laufen in Dresden täglich 35 ID.3 vom Band.

Herausforderung

Volkswagen Sachsen verfolgt intensiv das Ziel, seine vollelektrischen Fahrzeuge in Zwickau und Dresden CO2-neutral herzustellen. Die Gläserne Manufaktur Dresden (GMD) war 2019 der erste Standort der Marke Volkswagen mit einer bilanziell CO2-neutralen Fahrzeugproduktion. Doch auch abseits der Montage spielt das Thema eine wichtige Rolle. So lautet ein langfristiges Ziel, die Haustechnik der Gläsernen Manufaktur vorausschauend, bedarfsgerecht und intelligent zu steuern, um die Klimabilanz des Produktionsstandortes weiter zu verbessern.

Im ersten Schritt wurden dazu im Rahmen eines mehrstufigen Pilotprojekts in der GMD mehr als 300 Umweltsensoren installiert, die kontinuierlich und flächendeckend Temperatur, Luftfeuchte und Luftdruck messen. Die erfassten Umweltdaten wurden aufbereitet und in Dashboards visualisiert, um zunächst eine Datentransparenz zu schaffen und erste energetische Rückschlüsse ziehen zu können. Im nächsten Schritt ist geplant, mit Hilfe von Messdaten Vorschläge für eine intelligente Fahrweise der Gebäudeleittechnik (GLT) abzugeben. Zukünftig kann die intelligente Steuerung mit Hilfe von KI-Methoden vorausschauender und bedarfsgerechter arbeiten, um dem Ziel der weiteren Energie- und CO2-Einsparung näher zu kommen.

Lösung

Die Sensoren zur Erfassung der Umweltdaten wurden an den relevanten Positionen in der GMD angebracht. Die erfassten Messwerte werden mittels ZigBee-Funktechnologie an entsprechende Empfänger übertragen, die diese per MQTT an den Production Service Bus (PSB) von VWS weiterleiten. Von dort erhält die Splunk>-Enterprise-Instanz die Umweltdaten für die Visualisierung. Parallel besteht die Möglichkeit, weitere Umweltdaten mit Hilfe des Robotron IoT Fieldgateways RoboGate aus der für die Gebäudetechnik zuständigen Maschinensteuerung abzuholen, zu normieren und an einen MQTT-Broker zu senden.

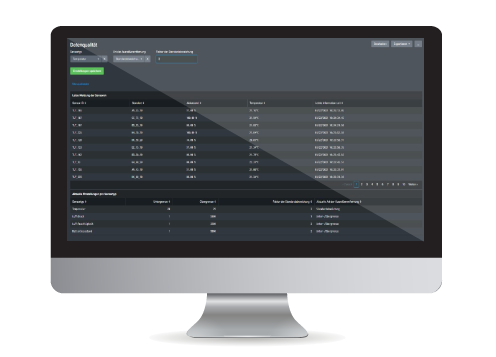

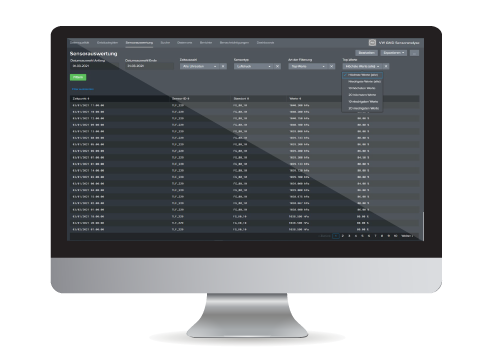

Sämtliche Daten, die der Splunk>-Instanz zugänglich gemacht wurden, werden in drei kundenspezifischen Dashboards visualisiert.

In dem Dashboard Datenqualität wird für jeden Sensortyp (Temperatur, Luftdruck, Luftfeuchtigkeit, Batteriezustand) die Art der „Ausreißer-Entfernung“ (Standardabweichung oder Unter-/Obergrenze) inklusive Parameter (Faktor der Standardabweichung) festgelegt. Darüber hinaus enthält das Dashboard in einer Tabelle die letzten Daten der Sensoren inklusive der zuletzt empfangenen Meldungen sowie eine Tabelle mit den aktuellen Einstellungen des jeweiligen Sensortyps.

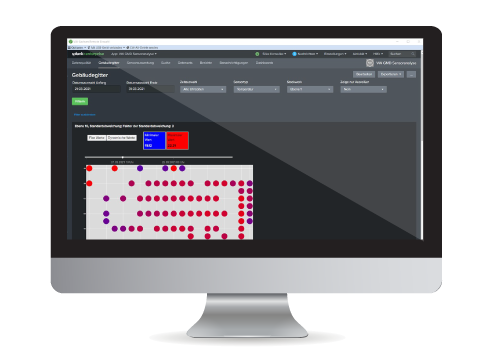

Mit dem Dashboard Gebäudegitter, dem Kernstück der Datenvisualisierung mit Splunk>, verfügt der Anwender über eine umfassende grafische Darstellung aller relevanten Daten in einer „Gitterstruktur“ des Gebäudes. Darin kann die Anzeige mit Hilfe verschiedener granular einstellbarer Kriterien gefiltert und über zahlreiche Parameter eingestellt werden. Der Anwender erhält in einem farbigen Raster des Gebäudes eine Zusammenstellung der darin positionierten Sensoren mir ihren im gewählten Zeitbereich erfassten Umweltdaten. Zusätzlich bietet das Dashboard einen interaktiven Zugang zu Details des Sensors (Koordinate, Typ) und dem Zeitverlauf der Messdaten.

Nutzen

Das Pilotprojekts wurde erfolgreich abgeschlossen und liefert den Nachweis, den gesamten Prozess von der Erfassung der Umweltdaten bis hin zu deren Visualisierung mit einfachen Mitteln in aussagefähigen, leicht verständlichen Dashboards abbilden zu können.

Damit wurden bereits im ersten Schritt eine umfassende Datenerfassung und Visualisierung für den Kunden geschaffen, die zugleich als wertvolle Grundlage für weitere und umfangreiche Auswertungen dient. So ist die Einbindung weiterer Datenquellen (z. B. Wetterdaten bzw. -prognosen, Sonnenstunden, …) möglich, um auch externe Faktoren, z.B. auf die Temperaturen innerhalb der Produktionsstrecke, zu berücksichtigen. Darüber ermöglicht die geschaffene Infrastruktur, die Daten neben der reinen Visualisierung auch einer Auswertung / Analyse zuzuführen (um damit z. B. die Erstellung von Prognosen, Generierung von Alerts etc.) zu realisieren. Verbunden mit einer intelligenten Steuerung der Haustechnik kann die Gläserne Manufaktur Dresden schließlich einen großen Schritt in Richtung proaktiver und klimaneutraler Fertigung gehen.